| 搪玻璃设备能否发挥其最大作用与设备的安装、维护、使用、保养有着直接的关系,更多的取决于搪玻璃设备内在质量的优劣。许多用户由于缺乏对设备知识的了解,不清楚搪玻璃设备出厂前、安装前后、运行中各个阶段设备检验的方法,没有尽早的发现设备出现的微小损伤,给企业造成了巨大损失。下面就介绍搪玻璃设备在出厂前、安装前后、运行中的检验方法。

一. 搪玻璃设备出厂前的检验

搪玻璃是非金属瓷层与金属基体两种性质截然不同的物质,经高温搪烧,使其化学和物理密着在一起。搪玻璃设备制造涉及多个学科,制造过程中的胎体选材、胎体制造、瓷釉制造以及搪烧技术、搪烧工艺任何一个环节疏忽都有可能导致产品出现缺陷。因此,产品出厂前,采购人员还应在制造商的配合下对设备进行必要的检验,所需设备最好自备。

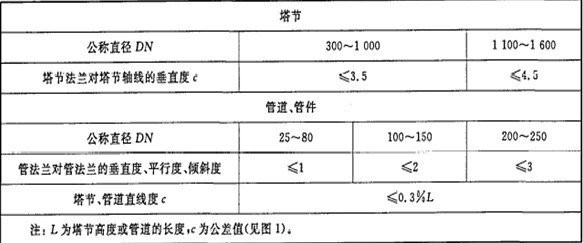

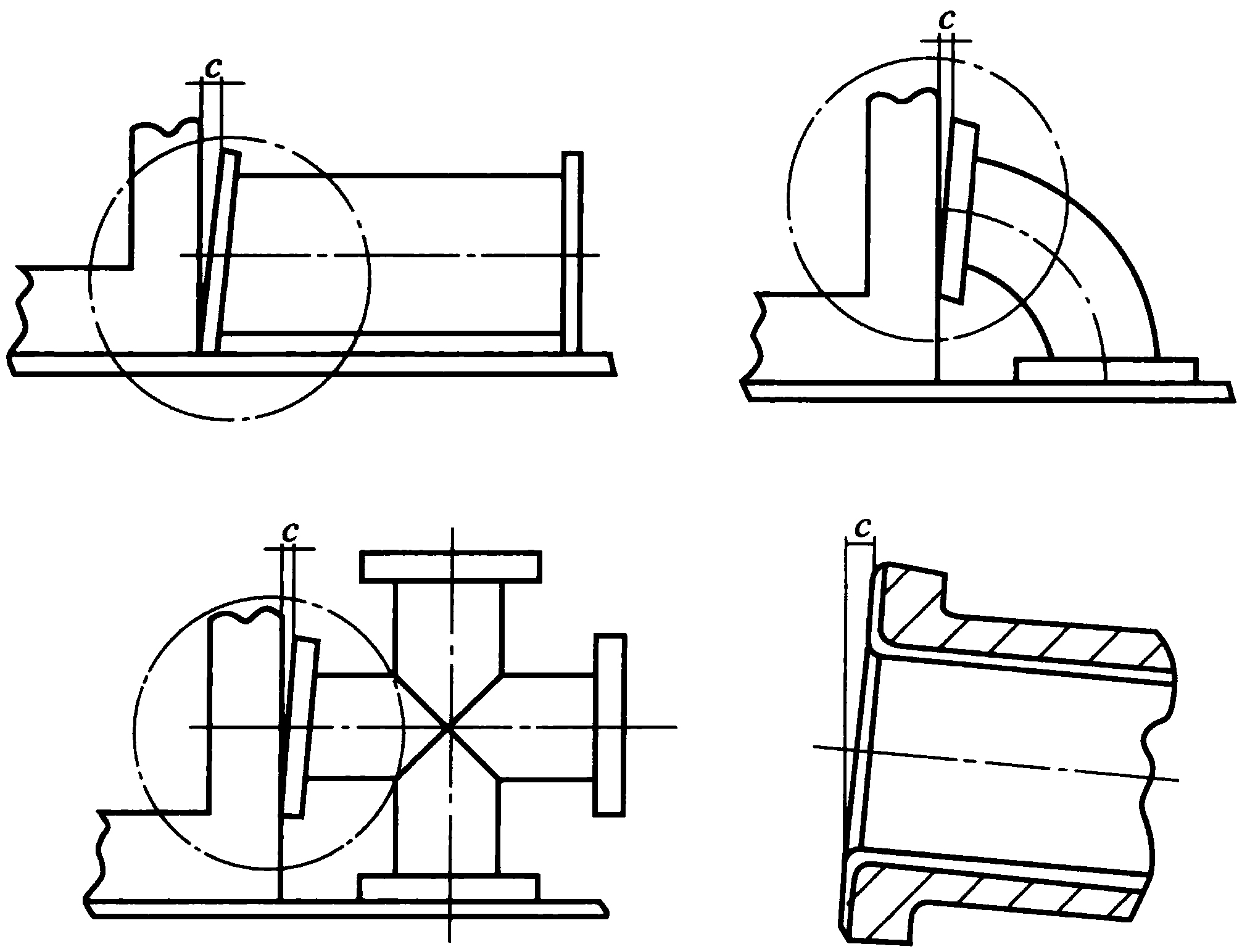

1.搪玻璃件、搪玻璃塔节及管道、管件的形位公差应符合下表,具体的检测方法如下:

表1:搪玻璃塔节及管道、管件的形位公差 单位:毫米

图1:搪玻璃塔节及管道、管件的形位公差示意图

表2:搪玻璃件的位型公差 单位:毫米

2.搪玻璃层厚度:

搪玻璃层的厚度为0.8-2.0mm。公称容积大于或者等于10000L时,厚度上限可允许至2.2mm;公称容积大于或等于20000L时,厚度上限可允许至2.4mm。搪玻璃搅拌器经精加工的机械密封段搪玻璃层厚度可允许至0.6mm。搪玻璃层的厚度应尽可能均匀,凸面部位搪玻璃层的厚度宜薄,厚薄区域应平滑过渡。检验时使用瓷层测厚仪对搪瓷层的厚度进行检验。

3.搪玻璃层耐直流高压电性能:

搪玻璃层有效工作面(钽钉等导电材料修补点除外)应按照下列要求使用直流火花发生器进行高电压性能测试,不导电为合格:

用于强腐蚀性介质的设备,应经7kV直流高压电检测通过;

用于弱腐蚀性介质的设备,应经3kV直流高压电检测通过。

4.在距搪玻璃层表面250mm处,用36V、60W手灯,目测搪玻璃层表面,不应有下列缺陷:

(1)裂纹、鱼鳞爆、局部剥落;

(2)暗泡、粉瘤:暗泡、粉瘤部位经机械处理后表面平滑、平整,且经直流高压电检测通过,搪玻璃厚度

符合要求,则判定此部位质量合格;

(3)明显的擦伤;

(4)由烧成托架引起妨碍设备使用的局部变形;

(5)影响设备正常使用的发纹。

二. 搪玻璃设备安装前后的检验

搪玻璃设备在运输、安装过程中,可能会因各种疏忽造成瓷面损坏,安装后的设备也会因各种原因密封不严而泄露,为此,在安装前和安装后均应对搪玻璃设备进行检查检验,发现瓷面损伤、密封不严等问题,应对存在问题进行有效处理后才能使用,否则不许安装、使用。

1.搪玻璃设备安装前的检验方法:

(1)用高频电火花发生器进行探伤。使用电火花发生器进行探测时,对用于强腐蚀性介质的设备应经7000V直流电压检测通过,对用于弱腐蚀性介质的设备应经3000V直流电压检测通过。重要设备需提高探测电压时,须征得生产厂的同意;

(2)在距玻璃层表面250mm处,用36V、60W手灯检查瓷面有无脱瓷及破裂。

2.搪玻璃设备安装后的检验方法:

设备安装好后,除去按照安装前的检验方法检验外,还要检验搪玻璃设备的气密性以及模拟实际生产工艺进行试运行,以检验搪玻璃设备的密封及搪玻璃层完好。

(1)用温度不低于5℃干燥的空气、氮气、或其他惰性气体,按照内压容器为1.0倍设计压力、真空容器为0.1MPa的试验压力缓慢升压到规定试验压力后保压,在密封面涂施肥皂水,目测观察所有焊接接头和连接部位有无泄漏;

(2)在设备正式投入使用前,宜以水代料,温度(包括夹套)和压力(包括夹套)模拟实际生产过程,进行多次试运行,在运行中确认搪玻璃设备法兰接口没有泄漏、搪玻璃层完好无损,方可正式投入使用。

三. 搪玻璃设备停车后运行中的检验

瓷损坏发现的早且处理得当能避免较大事故的发生,如果没有及时发现一旦穿孔,轻者延长停产检修时间,重者设备报废、污染产品或酸液进入循环系统导致整个生产线搪玻璃设备“鳞爆”。为了保证设备的正常使用,就要定期在停车间隙、运行中随时对搪玻璃设备进行检验,监控其搪玻璃层质量。具体方法如下:

1.设备运转中,要时刻注意温度表、压力表的变化以及法兰、接盘、人孔及填料箱的密封情况,发现温度、压力异常及泄漏应立即采取相应的措施。放料时观察物料中有没有瓷片,发现瓷片要停车检修,避免设备带伤运转,防止更大的损失发生。;

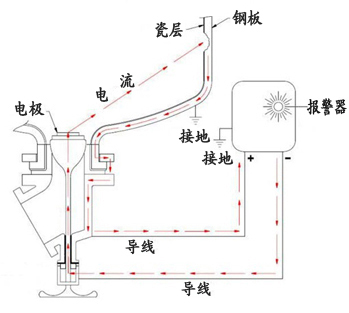

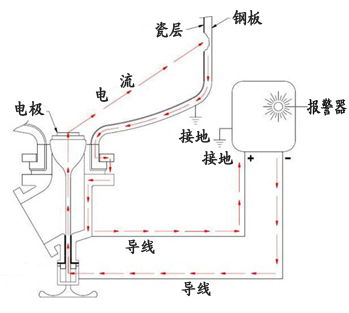

2. 安装搪玻璃设备运行损伤报警装置。搪玻璃设备生产运行时釜内的反应物料大多是电解质,而搪玻璃设备的瓷层又是绝缘的,搪玻璃设备运行损伤报警装置的原理就是利用测量釜内物料和釜体外壳电阻变化来判断瓷面是否受损,能动态监控设备瓷层的完好程度。 安装搪玻璃设备运行损伤报警装置。搪玻璃设备生产运行时釜内的反应物料大多是电解质,而搪玻璃设备的瓷层又是绝缘的,搪玻璃设备运行损伤报警装置的原理就是利用测量釜内物料和釜体外壳电阻变化来判断瓷面是否受损,能动态监控设备瓷层的完好程度。 大多的化工生产中安装搪玻璃设备运行损伤报警装置能及早发现设备的损坏,从根本上避免更大事故的发生,但这种设备不能应用于生产物料不导电的设备,对于使用易燃易爆的高爆车间要相当谨慎,确认不能造成安全危害后才能使用,对于因为泄漏造成的釜内物料与釜体外壳的电阻下降要甄别,防止假报警给企业带来不必要的麻烦; 大多的化工生产中安装搪玻璃设备运行损伤报警装置能及早发现设备的损坏,从根本上避免更大事故的发生,但这种设备不能应用于生产物料不导电的设备,对于使用易燃易爆的高爆车间要相当谨慎,确认不能造成安全危害后才能使用,对于因为泄漏造成的釜内物料与釜体外壳的电阻下降要甄别,防止假报警给企业带来不必要的麻烦;

3.停车后,在遵循人员进入受限空间安全规定的前提下进入搪玻璃设备,目视、手摸釜壁、搅拌各个部位的瓷面是否有化学或机械损伤、是否有爆瓷现象;

4.使用电火花测漏仪对瓷面进行检验。搪玻璃设备在制作过程中,会由于钢材存放、选材标准低、焊接、喷釉、搪烧各个环节微小的疏忽导致瓷层存在气孔,这些气孔在最后几遍的涂搪时会得到覆盖。搪玻璃设备投入运行后,会由于腐蚀、磕碰使这些气孔暴露,即便有一个小如针尖的气孔不能被及时发现,都会造成设备釜壁穿孔乃至更大的事故,这就要求使用电火花测漏仪对搪玻璃设备瓷层定期检测,对用于强腐蚀性介质的设备应经7000V直流电压检测通过,对用于弱腐蚀性介质的设备应经3000V直流电压检测通过,以检查瓷层的完好性;

5.使用瓷层测厚仪对搪瓷层的厚度进行检验。搪玻璃设备瓷层的有效厚度是一定的,釜内存在对瓷层有腐蚀的反应物料时,有效厚度会逐渐减少,减少到一定程度时,瓷层就失去了耐腐蚀作用,这就要求定期对搪玻璃层的厚度进行检验,每次检验的位置不变,测算瓷层的腐蚀速度,发现瓷层变薄应引起重视,提前做好应变准备,防止其它事故的发生;

6.监测搪玻璃设备壁厚。搪玻璃设备夹套内水、氧气等介质腐蚀釜壁使壁厚减薄,釜壁的耐压能力随着釜壁壁厚的减薄而降低,釜壁很薄时,即便输入正常工作压力的蒸汽都可能导致釜壁变形出现大面积爆瓷。因此,生产中,应定期对使用年限较长的设备釜壁使用金属测厚仪进行检测,防止因釜壁变薄造成大面积爆瓷。

总 结

搪玻璃设备的完好性对企业的安全生产、节能增效有着直接的关系,只有对搪玻璃设备在出厂前、安装前后、生产运行中的各阶段进行有效检查检验,才能及早发现存在问题,把可能发生的事故消灭在萌芽状态,为企业的健康发展打好基础。

|