| 钱元龙

1.搪玻璃搪烧曲线的意义

搪玻璃制品制造的核心技术是:搪玻璃釉的配方与其搪烧后的结构、搪玻璃的搪烧工艺,即搪烧曲线。

要使一个瓷釉配方成分在搪玻璃制品上显示出应有的物理化学性能,就要有好的搪玻璃工艺,搪烧曲线合理与否也就成为关键的制造工序。

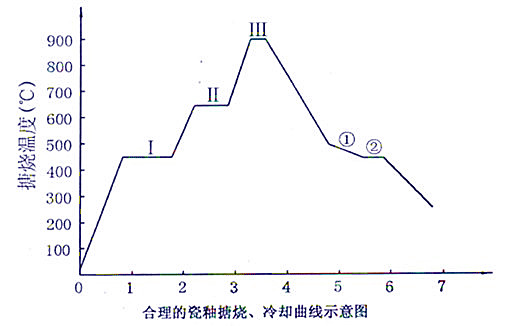

2.搪玻璃的搪烧、冷却曲线和底釉搪烧升温时的三个保温阶段

(1)第Ⅰ个保温阶段:温度400℃~450℃,时间30分钟左右。

此阶段瓷釉处在第三烧成阶段,即液—固相反应阶段。物理化学反应开始激烈进行,粘土、硼砂等结构水释放,电解质分解产生气体,制品表面被氧化产生气体。釉料中的游离碱碰到磨加物中的石英就会反应生成硅酸盐进入瓷釉结构中。第一、二烧成阶段中形成的FeO开始溶解于熔体中,随着烧成温度的升高,对以后的密着极为有利。

400℃~450℃,瓷釉处于烧结状态,开始软化,产生的气体通道畅通,还未弥合。有个保温时间,促使气体的逸出,利于密着的产生。

(2)第Ⅱ个保温阶段:温度600℃~650℃,时间20分钟左右。

此阶段瓷釉处在第四烧成阶段,即液相反应阶段。主要以化学反应为主。瓷层软化、熔化,粘度不断降低,熔体流动性不断提高,层中气体不断从熔体中排出,FeO开始大量溶解与铁表面活性Fe金属键结合,密着层就不断形成。气体形成到逸出:形成——加压——起泡——突破——弥合。由于熔体粘度还较大,气体突破较困难而留下气泡,有的突破也不易弥合形成气孔。

600℃~650℃有个保温时间,给熔体中的化学反应延长了时间,反应易趋完全,有利所产生的气体向全部逸出方向进取。待温度升高趋向烧成温度时,少留下,不留下气孔、气泡等缺陷,极大地提高瓷层的质量。

(3)第Ⅲ个保温阶段:温度为烧成温度,时间10分钟左右。

此阶段瓷釉处在第五烧成阶段,即液相反应速度加大阶段。主要以化学反应为主。熔体溶解了大量的FeO,使其粘度变小,利于气体酌逸出和熔体弥合气孔,给形成密着创造了最大的条件

烧成温度保温,使之气体逸出趋于完全,弥合气孔也趋于完全,使之化学反应较为彻底,利于生成牢固的络合物密着层。

底釉烧成是使两个性能绝然不同的非金属和金属相互相结合成为一个整体的关键工序。

底釉烧好为面釉烧好创造了条件,打下了基础,使面釉烧成时产生的缺陷大大降低,产品的成活率大大提高,质量得到切实的内在保障。

面釉烧成也需要有一个合理的烧成曲线,才能使面釉浸润底釉,底、面釉互相渗透,软化熔融,“液体混流”,层间沸腾等的物理、化学反应来达到螯合物互渗层的整体结构。头遍面釉烧成的机理与底釉相似,只是区别:在第Ⅰ保温阶段,底釉烧成保温阶段,FeO溶解于熔体中,形成密着作用。而面釉烧成则是浸润底釉,延长渗透、螯合作用。在第Ⅱ保温阶段,底釉烧成保温阶段,大量气体从熔体中排出,FeO大量溶解在熔体中。而面釉烧成则是大量气体从熔体中排出外,还有底、面釉两相不同软化点所导致的层间互渗,液相增多也导致与底釉层界面互渗的作用。在第Ⅲ保温阶段,熔体粘度变小,气体大量逸出,这些与底釉相似。面釉在这个保温阶段中,可使底、面釉界面互相渗透、机械互渗(底釉中往往存在添加物难熔原料,如石英、锆石英等,在底釉烧成时,在表面呈现一些不规则的锚点状固体粒子,当面釉烧成时,凸出于底釉表面上的锚点,深深楔入面釉层,两相间便形成机械互渗连接)。层间液相沸腾也增加两相的互渗层。所以,烧成温度的保温阶段可促使面釉与底釉形成牢固的螯合物互渗层。

最后,两遍面釉及以后的面釉烧成也类似于上述的机埋。有烧成温度的保温时间,可以使瓷釉形成的硅氧四面体(SiO4)、硼氧四面体(BO4)、硼氧三角体(BO3)、铝氧八面体(AlO8)等骨架生成更好、更牢固,从而提高瓷釉的理化性能,使瓷釉与金属形成一个牢固的整体,成为真正的优良复合材料制品。

上述烧成曲线是制品同炉烧成、同炉冷却所得到的。如果产品在较高炉温下装炉烧成,此曲线就不一样了。产品一旦装入炉内,有一段时间吸热使炉温下降,此时,热电偶不同的测点就有不同的下降曲线形状,而且瓷釉受热与铁胎不会同步(所受到的辐射与传导速度不同)。在低温阶段,瓷釉的烧成曲线不会与铁胎一致。

如果,料方中电解质原料较少,高温分解的气体就少,钢板的碳含量也低,原料中的结晶水也少等,总之,在高温下发生的气体较少,而且易于逸出(高温熔体粘度小)时,所设计的烧成曲线有两个保温阶段就足够了,即气体大量产生的保温阶段和烧成温度的保温阶段。其检验标准为烧成后的整体瓷层中没有气泡和气孔。

3.如何确立烧成曲线中的三个保温阶段的保温温度和保温时间

(1)搪玻璃釉不同的配方,不同的熔制工艺所得到的釉料,应该设计不同的烧成曲线,才能确保配方原有的优良理化性能,才能稳定确保搪玻璃产品的质量。

(2)三个保温阶段的保温温度和保温时间的确定

烧成温度是指制品性能达到最佳值的温度,它是保证制品内在和外观质量的重要条件。

笫Ⅲ个保温阶段的保温温度就是该配方釉料的烧成温度。制品的烧成温度只能在瓷釉的种类和性能所规定的温度范围(烧成范围)内选择。

烧成温度可用德国KLOTZ GmbH生产的搪瓷应力快速分析仪测定瓷釉的固化温度TE,然后得到瓷釉的最佳烧成温度TB,TB=1.55×TE。

也可用梯温炉,将长棒试样插入炉内,烧成后观察长棒每段的瓷层质量情况,确定其瓷釉的温度烧成范围和最佳的烧成温度。

第Ⅰ、Ⅱ保温阶段的保温温度、保温时间和第Ⅲ保温阶段的保温时间可用高温焙烧炉来确定。将涂搪好的试件放入炉内烧成,通过视镜清楚地看到烧成的一切情况。随着炉温的逐步升高,看到气体开始发生的温度与程度(可作为第Ⅰ保温温度和保温时间),气体剧烈发生的温度与程度(可作为第Ⅱ保温温度和保温时间),发生的气体所造成的气孔被弥合时的程度(可作为第Ⅲ保温时间)。

根据上述初步确定的保温温度和时间,设计搪烧的烧成曲线,在可控炉温的电炉内试烧试件,烧成后看瓷面表面的质量和整个瓷层内的质量,直到整个瓷层无气泡、气孔,表面平整、光亮,无缺陷存在时,才可最后确立其合理的烧成曲线。

4、搪玻璃烧成后的冷却曲线

制品烧成后需要保温冷却。因为搪玻璃的釉层是非金属,其体膨胀系数一般在(270~300)×10-7/℃,而搪玻璃金属铁胎其体膨胀系数一般在420×10-7/℃左右,当制品烧成冷却时造成两个不同材质的膨差应力,冷却速度愈快,其膨差应力愈大,所以要保证缓慢冷却以减少制品的这个永久应力。

釉层在熔融状态时是不产生应力的,随着温度的冷却,瓷釉固化开始会产生应力,瓷层处于张应力状态,①580℃~500℃,需要保温或更慢的速度冷却。温度降到②400℃时能保温一些时间,可克服铁坯焊接接头处脱(爆)瓷,对提高搪玻璃制品,特别是大规格制品的质量是十分有益和有效的。因为,这相当于对搪玻璃制品进行了一次消氢处理,消除了制品使用中的隐患。

搪玻璃釉理化性能愈好,一般配方中的耐火材料用量愈大,其釉料高温粘度也愈大。为使在烧成过程中气体逸出完全,就在设计烧成曲线时,适当延长保温时间是有利的。

底釉层的密着大部分在冷却过程中发生,面釉层的应力就在冷却过程中发生。所以,合理的冷却曲线对高质量的搪玻璃制品是十分重要的,也是必须的。

5.德国KLOTZ GmbH生产的搪瓷应力快速分析仪介绍

德国KLOTZ GmbH生产的搪瓷应力快速分析仪,用电子计算机控制加热炉,测试过程不到半小时完成。可测出无应力点温度,转变温度和固化温度,试样在冷却过程中所受到的最大张应力和压应力。同时,根据以下公式还可以近似地计箅出瓷釉的膨胀系数,耐热急变温度和搪烧温度。

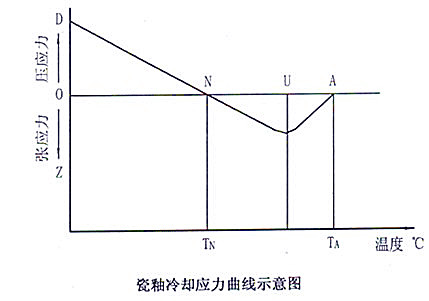

A点温度以上,瓷釉处于熔融状态,不产生应力;

A点——U点,瓷釉固化应力产生,瓷釉层处于张应力状态,U点张应力最大;

U点——N点,瓷釉完全固化,膨胀系数小于金属,并接近常数;

N点,中性点,即无应力点,进一步冷却,由于瓷釉的膨胀系数小于金属,使瓷釉层一直处于压应力状态,到室温时最大。

公式a E=(420-af)×10-7·K-1

△Tw= (0. 693 TN-20)℃

TB:=1.55×TE℃

式中 a E——瓷釉的膨胀系数,/℃;

a——与瓷釉的弹性模量和软化点有关的的常数;35. 0~70. 0/mm;

f——最大应力时自由端的位移值,mm;

△Tw——搪瓷耐热冲击性能,℃;

TN——瓷釉无应力点温度,℃;

TB——瓷釉的最佳烧成温度,℃;

TE——瓷釉的固化温度,℃。

编者按:搪玻璃制造过程的烧成工段是整个制造的重中之重。搪玻璃设备瓷釉烧的生、烧过或是否保温直接关系到搪玻璃设备瓷层与钢板、瓷层层与层之间结合强度高低,关系到搪玻璃设备瓷层的致密度高低,关系到搪玻璃设备釜体公差变形是否符合标准。钱总是国内著名的搪玻璃设备瓷釉制造专家,这篇文章是他一生对搪玻璃设备烧成的总结,引用这篇文章供大家了解烧成工艺以便更好地选择制造厂家。

|